孔內凹蝕量與表面蝕刻量的關系

3.1.1 孔內凹蝕量情況

如圖1所示,不同時間條件下等離子體處理孔內的情況。等離子體放電功率為 4kW,圖 1(a)、圖 1(b)、圖1(c)分別是處理時間為30min、60min和120min。 圖 1(d)圖是鉆孔后等離子體處理前孔壁的截面圖, 從中可以發現,鉆孔后的孔壁比較平直,從圖 1(d) 上很難看出孔粗的大小,說明鉆孔的質量較好,形成的孔粗很小。從圖 1(a)中可以看到,在玻纖和銅層之間的樹脂層凹陷 12.5mm。圖 1(b)和圖 1(c)凹蝕量增大更能清楚的反應出樹脂層的凹蝕。凹蝕的樹脂是等離子體蝕刻作用的結果,由于輝光放電等離子體中電子和離子的能量相對較低,因此等離子體對玻纖和銅箔不起刻蝕作用。孔內凹蝕時間和凹蝕量的關系如表 1 所示,近似成正比關系。

v> 表1 凹蝕時間與平均凹蝕量的關系 凹蝕時間/min 30 60 120 凹蝕量/mm 11.6 22.9 46.8

3.1.2 表面蝕刻量情況3.1.3孔內凹蝕量與表面蝕刻量的關系

v> 表2 表面蝕刻時間與蝕刻量的關系 表面蝕刻時間/min 30 60 120 蝕刻量/g 0.25 0.55 1.12

上面的實驗結果顯示,孔內凹蝕量與表面蝕刻量在前 120min 都存在比較明顯的正比關系,根據實驗結果,前 120min 孔內蝕刻量的比例系數為 k 孔 =0.386mm/min;前120min表面蝕刻量的比例系數為k表 =0.0089g/min;(以上比例系數的計算取得是三點對原點比例系數的算術平均值)。因為二者的比例系數是在同一條件下同一位置處得到的,所以我們可以找出在這一條件下,孔內凹蝕量 H 孔與表面蝕刻量。3.1.4 其它條件下孔內凹蝕量與表面蝕刻量的關系

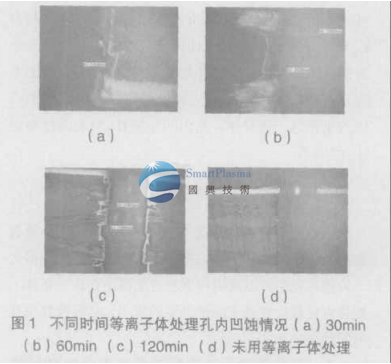

為了更清楚的看出孔內凹蝕量的大小,以下實驗都把蝕刻階段的時間延長至 2h。如圖 2 所示是在不同的功率條件(3kW 、4kW、4.5kW)下等離子體處理孔內2 小時的凹蝕情況。其中圖 2(a)、圖 2(b)等離子體處理功率為 3kW,圖 2(c)、圖2(d)等離子體處理功率為4kW,圖2(e)、 圖 2(f)等離子體處理功率為4.5kW。從圖中我們可以得到一個很直觀的規律:隨著功率的增大,孔內凹蝕的深度不斷增大。通過測量孔內凹蝕數據平均值(取 5 個孔共十組測量數據)得到:3kW 的等離子體處理功率孔內凹蝕深度的平均值為:26.54mm;4kW的等離子體處理功率孔內的凹蝕深度平均值為:30.64mm;4.5kW 的等離子體處理功率孔內的凹蝕深度平均值為:44.93mm;而在同一條件下同一位置處FR-4 實驗板的表面刻蝕量大小分別為,3kW 等離子 體處理功率表面蝕刻量:0.6607g;4kW 等離子體處理功率表面蝕刻量:0.8121g;4.5kW 等離子體處理功率表面蝕刻量:0.9679g;由上述孔內凹蝕量和表面蝕刻量的關系式(1 )可以算出在 3kW 、4kW 和 4.5kW功率的等離子體處理條件下,得到的比例常數分別為:0.0249g/mm、0.0265g/mm和0.0215g/mm(如表 3)。由這些在不同功率條件下得到的比例常數可以發現,比例常數的值相差不大(因為測量蝕刻深度都是采用做金相切片的方法,在40倍條件下獲得,難免會產生誤差),也沒有呈現出特別的規律,所以我們近似認為比例常數不隨功率的變化。